DAS FENSTER ZUM PROZESS

Seite 1/1 8 Minuten

LT: Herr Dr. Schlagbauer, der Trend zur Automatisierung durchdringt die Qualitätskontrolle in der Lebensmittelindustrie immer stärker. Warum sind es vor allem optische Verfahren, die hier aktuell im Fokus stehen?

Dr. Markus Schlagbauer: Optische Verfahren haben zwei große Vorteile: Sie sind einerseits berührungslos, wodurch sie höchsten Hygieneansprüchen gerecht werden. Andererseits verschleißen optische Komponenten kaum, wodurch sie langlebiger sind als beispielsweise mechanische Verfahren. Gemäß der TRIZ-Methodik sind optische Verfahren als die höchste Innovationsstufe anzusehen, weil sie die Nachteile verschiedener konkurrenzierender Verfahren gleichzeitig lösen können, wie etwa erhöhte Lebensdauer, geringere Kosten und weniger Wartungsaufwand.

Bei TRIZ spricht man auch vom "erfinderischen Problemlösen". Welche Rolle übernimmt die hochauflösende Messtechnik dabei? Und wo spielen die Hyperspectral Imaging-Verfahren ihre Stärken aus, auf deren Grundlagen auch die Chemical Imaging-Technologie von Insort basiert?

Die multispektrale Analyse der chemischen Zusammensetzung geht weit über die Möglichkeiten der klassischen Bildverarbeitung hinaus. Hyperspectral Imaging ist immer dann stark, wenn die Farben von Gut- und Schlechtprodukt sehr ähnlich sind. Im Infrarotbereich können unsere Sherlock-Systeme eine große Vielzahl von Anomalien in den Lebensmitteln erkennen. Vor allem nichtorganische Stoffe lassen sich sehr gut von organischen Stoffen differenzieren.

Worin unterscheidet sich die Technologie von anderen bildgebenden Verfahren?

Spektroskopie beantwortet typischerweise die Frage nach dem "Was", maschinelles Sehen mit Grauwert- und Farbkameras die Frage nach dem "Wo" Unter Hyperspectral Imaging versteht man die hochauflösende Bildspektroskopie, die die 2D-Information des klassischen Spektrometers auf die dritte Dimension, den Ort, erweitert. Unsere Chemical Imaging-Technologie CIT basiert auf der Nahinfrarotspektroskopie und gibt Antwort auf die Frage: Was ist wo?

„Unsere Chemical Imaging-Technologie gibt Antwort auf die Frage: Was ist wo?“

Was ist ein typischer Anwendungsfall in der Lebensmittelindustrie?

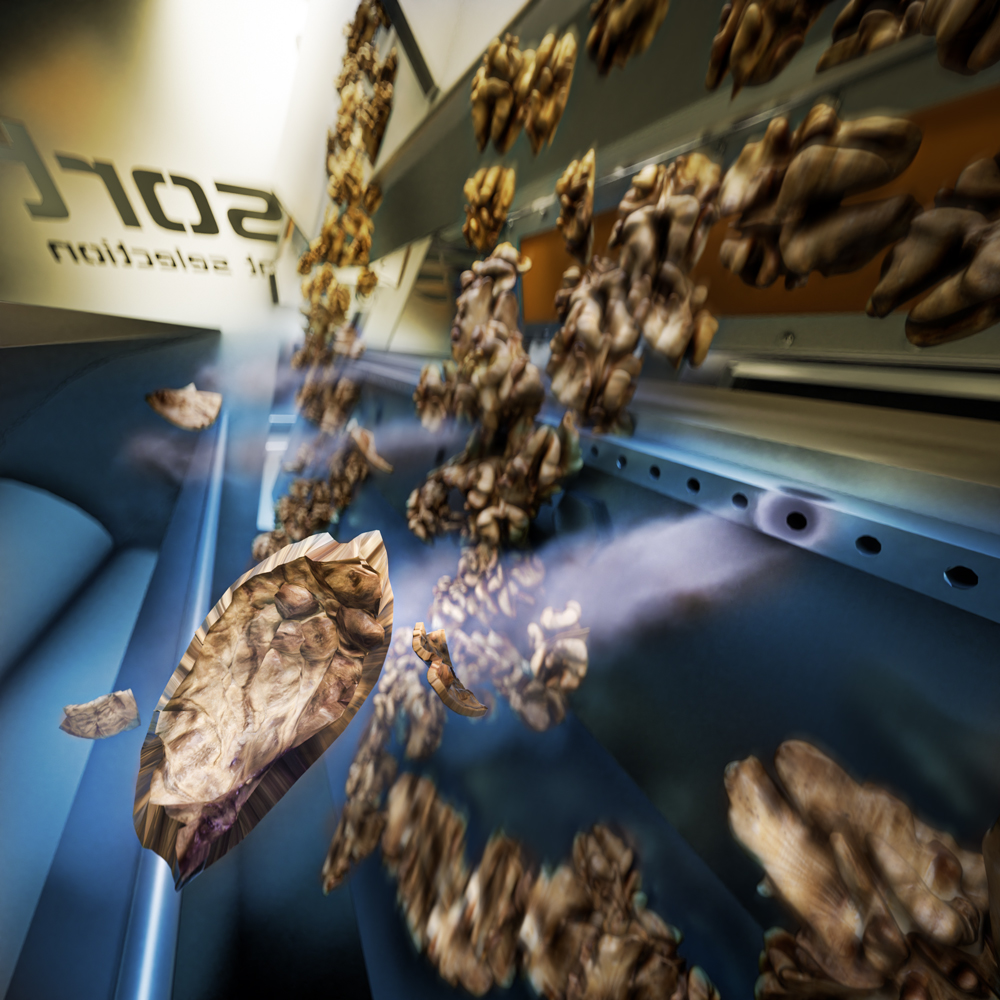

CIT bietet beispielsweise Höchstperformance bei der Trennung von Schalen und Nüssen in der industriellen Verarbeitung von Mandeln, Walnüssen, Haselnüssen oder anderen Nüssen. Dabei werden auch höchste Defektlasten von bis zu 50 Prozent Schalenanteilen direkt nach dem Cracker bewältigt und gleichzeitig sämtliche Fremdkörper, ob Holz, Insekten, Kunststoffe, Steine, Metalle und Glassplitter für höchste Food Safety-Ansprüche entfernt. Das Inline- Monitoring des Wassergehalts beugt gleichzeitig der Schimmelbildung vor. Insort bietet zudem als einziger Player im Markt eine Sortierung auf Ranzigkeit in Nüssen an. Die hohe Kunst beginnt dann, wenn man wirklich feine Unterschiede im Lebensmittel erkennen will – wie etwa den Bitterwert von Mandeln, was mit unseren Systemen möglich ist. Die konsequente Implementierung von KI-Methoden auf Qualitäts- und Sortierprozesse führt hier zu erstaunlichen Resultaten.

Die Diskussion rund um Künstliche Intelligenz wird oft sehr enthusiastisch geführt. Ist KI ein Mittel, um die Qualitätskontrolle in der Lebensmittelindustrie zu automatisieren?

Durch die Entwicklung neuronaler Netze werden Computerprogramme befähigt, ähnlich dem menschlichen Gehirn zu lernen und das Gelernte auf unbekannte Situationen anzuwenden. Künstliche Intelligenz kann viel besser als pure Algorithmik zwischen "weichen" Parametern unterscheiden, für die es keine klaren messbaren Größen gibt. Gehört die Varianz zum Produkt oder handelt es sich um einen Fehler? Das ist eine Frage, die für die Qualitätskontrolle in der Lebensmittelindustrie essenziell ist und auf die KI eine Antwort geben kann.

In welchen Fällen ist eine Bildverarbeitung mit regelbasierten Algorithmen ausreichend? Wo stoßen deterministische Systeme an ihre Grenzen?

Wenn es klar definierbare Vorgaben gibt, wie Form, Größe, Farbe oder die chemische Zusammensetzung, lässt sich die Qualitätsprüfung sehr einfach durch einen Algorithmus abbilden. Sobald aber zwei oder gar drei dieser Merkmale gleichzeitig beurteilt werden müssen, stößt die Methode an ihre Grenzen. Lebensmittel zeigen beispielsweise alle möglichen Variablen in der chemischen Zusammensetzung, Form, Farbe, Größe und mehr. Genau dafür bieten unsere Sherlock-Systeme Lösungen, die bis dato nicht umsetzbar waren.

Der aktuelle Hype wird vor allem durch einen speziellen Bereich der KI getragen: das Maschinelle Lernen mittels neuronaler Netze. Hier haben auch die Sherlock-Systeme in den vergangenen Jahren bemerkenswerte Durchbrüche erzielt ...

Ein typisches Beispiel sind Schwankungen in der Qualität der Rohwaren. So ist es etwa für den Geschmack vollkommen unerheblich, ob eine Nuss in einer Snackmischung kleinere Bruchstellen aufweist oder nicht – vor allem dann, wenn sie im nächsten Schritt mit Schokolade überzogen wird. Wurde die Schadstelle allerdings durch einen Insektenstich oder eine chemische Reaktion verursacht, kann das zu einer unangenehmen Überraschung beim Verzehr des Lebensmittels führen. In solchen Fällen ermöglicht die Kombination aus Kameratechnik und Maschinellem Lernen es, entsprechende Muster in den Bilddaten zu identifizieren. Die Fortschritte in der Geschwindigkeit der Datenverarbeitung und eine für diese enormen Datenmengen leistbare Hardware, eröffnen den Sherlock-Systemen eine Vielzahl neuer Einsatzgebiete im Monitoring und in der Sortierung von Lebensmitteln.

„Die hohe Kunst beginnt, wenn man feine Unterschiede im Lebensmittel erkennen will.“

Haben Sie ein konkretes Beispiel? Für welche Aufgaben eignen sich Deep Learning-Algorithmen in der Qualitätsprüfung von Lebensmitteln?

Es gibt diverse Aufgabenstellungen in der optischen Qualitätskontrolle, für die keine klassischen Algorithmen existieren. Die eingedrückte Schale einer Mandel ist schwer zu erkennen, da sie die gleiche Farbe hat wie die Nuss selbst. In den mittels CIT aufgenommenen Bildern weist nur ein schmaler Rand um die Eindruckstelle auf den Defekt hin, der mittels KI aber sicher zu identifizieren ist. Derartige Produktfehler lassen sich dank unseres neuen Sherlock Hypernova mit bisher unerreichter Genauigkeit aus dem Produktstrom aussortieren.

Damit solche Schadstellen richtig klassifiziert werden, braucht es eine entsprechend trainierte Künstliche Intelligenz...

Ich denke hier an eine Aussage, die im Zusammenhang mit KI oft fällt: Ich vermisse bei der Debatte um Künstliche Intelligenz die natürliche Intelligenz! Diese wenn auch nicht ganz ernst gemeinte Aussage hat doch einen wahren Kern – denn beim überwachten Lernen unterstützt der Mensch die KI.

Wie läuft dieser Lernprozess ab?

Einer der wichtigsten Punkte ist es, die richtigen Trainingsdaten für die KI auszuwählen, denn dadurch lässt sich im wahrsten Sinne des Wortes die Spreu von Weizen trennen. Das entsprechende Know-how dafür haben wir uns in vielen Versuchen erarbeitet. Typischerweise kommen Daten zum Einsatz, die Fehler im Grenz- oder Toleranzbereich enthalten. Mithilfe großer Datensätze und unzähliger Wiederholungen lernt das Netzwerk, die richtigen Entscheidungen zu treffen, indem die Ergebnisse des Lernprozesses mit den vorher festgelegten gewünschten Ergebnissen verglichen werden. Ohne diese Mitwirkung des Menschen fehlen die Feedbackschleifen, die der KI helfen, sich zu verbessern.

Stichwort Qualitätskontrolle: Wichtig für Lebensmittelproduzenten ist es, zu wissen, was die Sherlock-Systeme an Daten liefern können ...

Unsere Software InlineFoodlab 4.0 ermöglicht es, quantitative chemische Daten des Produkts und die zuverlässigsten Echtzeit-Inline-Qualitätsstatistiken zu erhalten, die in der Branche verfügbar sind. Größe, Form, Farbe, Defekte und chemische Informationen zum Produkt werden den Verarbeitern in Echtzeit zur Verfügung gestellt, so dass sie schnell reagieren können und stets den Überblick über die Qualität ihres Prozesses und des Endprodukts behalten.

Was leistet die Software hier konkret?

Mechanische Parameter, wie etwa die Größenverteilung, können individuell parametriert und entweder mit einem Batchreport ausgegeben oder an ein übergeordnetes System weitergeleitet werden. Die chemischen Parameter sind natürlich das eigentliche "Extra" von InlineFoodlab 4.0.

Hier sprechen wir dann schon von Prozessanalytik ...

Ja, denn unsere Sherlock-Systeme sind ein Fenster zum Prozess! Veränderungen im Prozess, zum Beispiel verursacht durch Rohmaterialien, können umgehend erfasst werden. Für die Bestimmung des Bitterwerts von Mandeln und die Ranzigkeit von Nüssen haben wir entsprechende Patente angemeldet. Am häufigsten werden Daten zu Trockenmasse oder Trockengehalt von den Kunden angefragt. Weitere mögliche Parameter sind Zucker- und Stärkegehalt oder der Fettgehalt. Für viele Kunden sind natürlich Farbdefekte an der Oberfläche und der Schälgrad von sowohl Nüssen als auch Kartoffeln wichtige Kriterien.

„Sherlock-Systeme machen auch kurzzeitige und periodische Ereignisse sichtbar.“

Qualitätsparameter müssen also nicht mehr aufwendig im Labor analysiert werden?

Die Einzelmessungen sind natürlich nicht so genau wie eine einzelne Labormessung. Der große Vorteil liegt aber darin, dass unsere Systeme inline und in Echtzeit über 100.000 Messwerte pro Stunde generieren, während sich im gleichen Zeitraum nur wenige Analysen im Labor durchführen lassen. Dadurch wird der statistische durchschnittliche Messfehler um das Hundertfache reduziert. Lebensmittelhersteller können so auch komplexe Zusammenhänge zwischen Endprodukt und einzelnen Prozessparametern erkennen.

Gibt es weitere Vorteile der Inline-Messung gegenüber der Laboranalyse?

Laboranalysen liefern präzise Ergebnisse über Zeitpunkte in der Vergangenheit, während die kontinuierliche Messung es erlaubt, den zeitlichen Verlauf der Ergebnisse in Echtzeit zu sehen und damit Trends aufzuzeigen. So lassen sich mit Sherlock-Systemen auch kurzzeitige beziehungsweise periodische Ereignisse sichtbar machen. Die Inline-Messung verfolgt den Prozess quasi im Sekundentakt, womit kontinuierliche Qualitätsverbesserungen ermöglicht werden. Einige Lebensmittelhersteller, die zu unseren Kunden zählen, sparen mit InlineFoodlab 4.0 bis zu eine Million Euro im Jahr. Die Investition in unsere Systeme rechnet sich oft schon in wenigen Wochen.

Hypernova, Safeguard und Food Analyzer zählen den jüngsten Sherlock-Innovationen von Insort. Worin unterscheiden sich diese Systeme und nach welchen Kriterien können Produktionsverantwortliche aus der Lebensmittelindustrie die Auswahl treffen?

Der Sherlock Hypernova entfernt ungewünschte Produkte mittels Druckluft. Dies geschieht äußerst genau und mit wenig Übersortierung. Das System ist generell für Defekte und für hohe Fremdkörperlasten größer 0,1 Prozent zu verwenden. Die Druckluftausschleusung lässt sich mit einem passiven Klappensystem kombinieren. Der modulare Aufbau ermöglicht eine produktspezifische Konfiguration und Inline- Positionierung, um so die jeweiligen Kundenanforderungen möglichst präzise abzudecken.

Entwickelt wurde Hypernova speziell für die Sortierung von kleinen Lebensmitteln.Welches sind hier die Herausforderungen und wie schafft das System es, diese Hürden zu überwinden?

Sortiermaschinen bestehen immer aus mehreren Komponenten, die perfekt aufeinander abgestimmt werden müssen. In erster Linie muss die mechanische Zuführung das Produkt beruhigen und gleichzeitig mit hohem Durchsatz zuführen. Da sich die verschiedenen Produkte mechanisch unterschiedlich verhalten, muss die Zuführung flexibel genug sein, um einen ruhigen Produktfluss zu gewährleisten. Unsere Ingenieure haben hier eine perfekte Abstimmung zwischen Zuführung und Rutsche gefunden, die für eine breite Produktpalette eine optimale Einstellung erlaubt. Dabei helfen uns zusätzlich Sensoren, die in Echtzeit den mechanischen Zustand der Zuführung ermitteln.

Was leistet der Safeguard?

Der Sherlock Safeguard basiert auf der gleichen technologischen Plattform wie der Sherlock Hypernova. Mit seiner "Safeguard Zero Touch Reject Technology" lässt er Fremdkörper allerdings durch eine Falltür nach unten fallen. Es ist keine aktive mechanische Berührung oder ein Luftstoß erforderlich, um Fremdkörper aus dem Produktstrom zu entfernen. Je nach Größe und Lage der Fremdmaterialien öffnet das System automatisch ein oder mehrere Hochgeschwindigkeits-Auswurftore. Kunden erhalten ein sofortiges Inline-Feedback zur Produktqualität.

„Der Sherlock Hypernova eröffnet der Qualitätskontrolle bisher ungeahnte Möglichkeiten.“

Welches sind die Vorteile des passiven Auswurfsystems?

Objekte wie große oder schwere Steine, Stöcke oder Metallteile, aber auch sehr leichte Elemente wie Plastikfolie, Karton und Papier werden mit höchster Zuverlässigkeit entfernt, ohne danach mit Paddeln zu schlagen oder Hochdruckluft zu verwenden. Luftdüsen wären bei derart komplexen Anforderungen wesentlich fehleranfälliger. Allerdings: Mit jeder Klappenöffnung werden auch fünf bis zehn Gutprodukte ausgeschleust. Wir empfehlen den Safeguard immer dann, wenn kleine Defektlasten unter 0,1 Prozent zu erwarten sind.

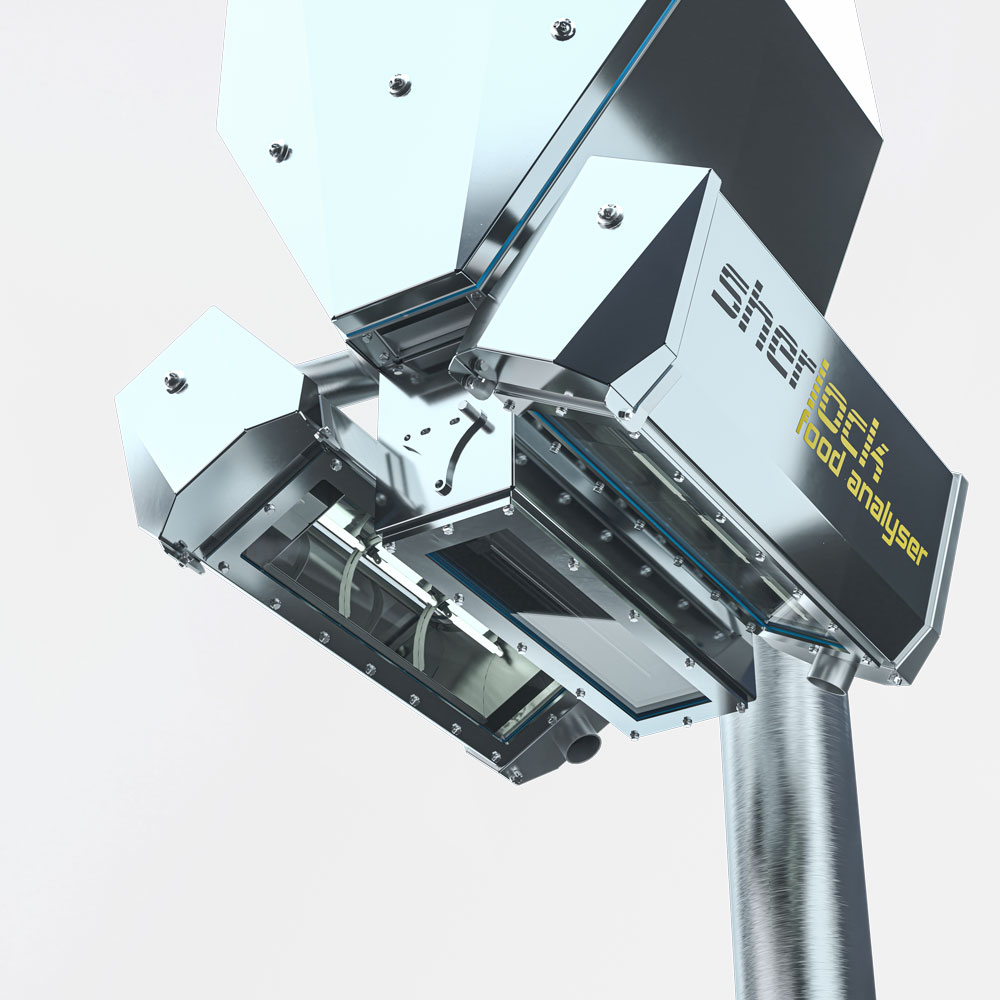

Und der Sherlock Food Analyser?

Hierbei handelt es sich um ein reines Analysesystem auf Basis der dritten Generation unserer Chemical Imaging Technology. Die InlineFoodlab 4.0-Software kann diese Daten direkt dem Qualitätsmanagement- und Prozessleitsystem zur Verfügung stellen, so dass sich Anpassungen und Optimierungen in der Prozesslinie vollautomatisch in Echtzeit vornehmen lassen. Darüber hinaus liefern die hochauflösenden Farbkameras Informationen über die optischen Eigenschaften der Produkte.

Welche Anlagen werden im März auf der Anuga FoodTec zu sehen sein?

Unser Messeauftritt in Köln steht unter dem Motto "Infinite possibilities" ganz im Zeichen des neuen Sherlock Hypernova, den wir in seiner modularen Ausführung am Stand präsentieren. Er vereint erstmalig die präzise Druckluftausschleusung mit der Lebensmittelsicherheit des Sherlock Safeguard. Kritische Fremdkörper lassen mit dem Hypernova dank seiner Klappen absolut sicher ausschleusen. Weniger kritische Produktfehler können mittels Luftdüsen über einen entsprechenden Kanal ausgeschleust werden, um diese einer Weiterverwendung zuzuführen.

Das Gespräch führte Mareike Bähnisch, freie Fachjournalistin für Prozesstechnik.

Diesen Artikel finden Sie in LT 3/2024 auf den Seiten 50 und 53.

Ihr Weg zum Abo: Klicken Sie hier!