„HYGIENIC DESIGN STEHT BEI UNS IM MITTELPUNKT“

Seite 1/1 9 Minuten

Frau Hengesbach, der Stellenwert von Hygiene und Lebensmittelsicherheit hat in den vergangenen Jahren stetig zugenommen. Was bedeutet das für Hengesbach als Anbieter von Prozessmesstechnik?

Food Safety und Hygienic Design sind der Markenkern hoher Produktqualität von Hengesbach. Wir haben daher einen sehr starken technischen Background mit Bezug zur Lebensmittelsicherheit. Das heißt: Mit unserem Programm fokussieren wir auf die hohen Anforderungen, wie sie für die Lebensmittel-, Getränke- und Milchindustrie typisch sind. Wir sprechen hier über eine Branche, die sich den Verschärfungen gesetzlicher Vorschriften zum Schutz der Endverbraucher, zunehmenden Kennzeichnungspflichten wie auch der steigenden Anzahl miteinander verzahnter Verfahrenskomponenten stellen muss – und das im globalen Kontext. In derartig hygienesensiblen Produktionszweigen bedeutet das zugleich höchste Ansprüche in Bezug auf eine sichere und nachhaltige Prozessführung und -qualität.

Mit welchem Portfolio sind Sie am Markt aktiv?

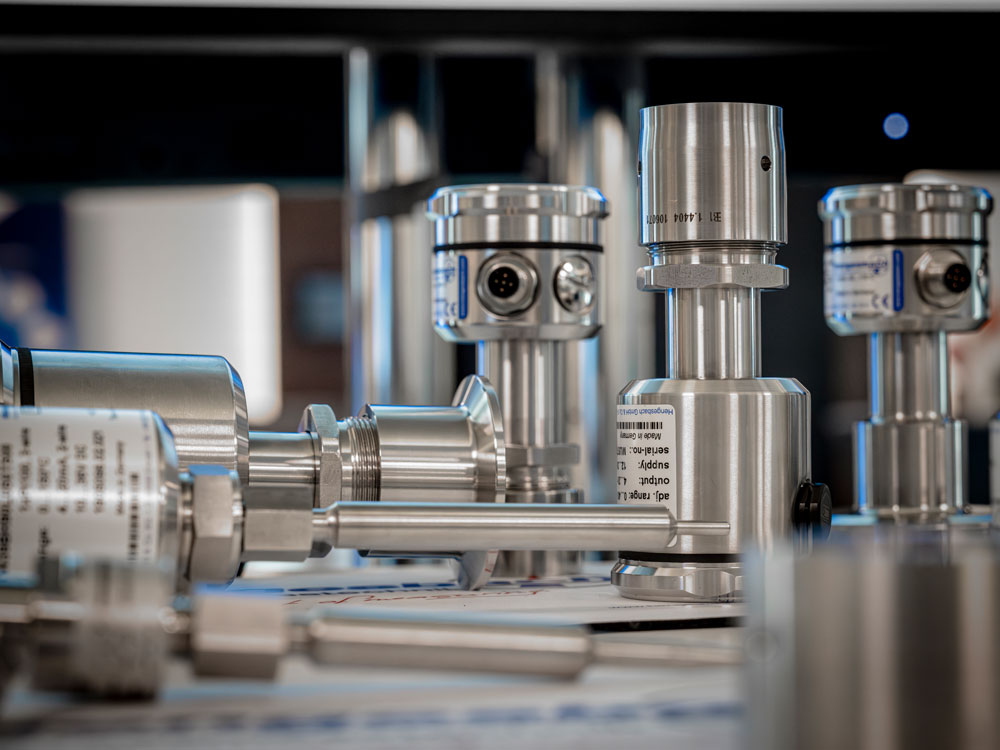

Wir verfügen über ein sehr großes Know-how durch eine klare Markt- und Produktspezialisierung, denn wir entwickeln und fertigen seit über 40 Jahren innovative Messtechnik für diese Branchen. Unser Produktportfolio umfasst Druck- und Füllstandstransmitter verschiedenster Messprinzipien, primär für frontbündige Anwendungen mit Medientemperaturen bis 200 Grad Celsius. Hinzu kommen Druckmittler, Temperaturfühler, Grenzstandsonden, magnetisch-induktive Durchflussmesser, induktive Leitfähigkeitsmessgeräte und konduktive Leitfähigkeitsmesser für kleinste Leitfähigkeiten bei Dampf oder Brüden sowie Trübungsmessgeräte – jeweils konzipiert für den Einsatz in flüssigen und pumpfähigen Medien.

Hygiene bedeutet aus Sicht der Produzenten vor allem eines: Alles, was mit Lebensmitteln in Berührung kommen kann, muss sich leicht und gut reinigen lassen ...

Das A und O ist deshalb die reinigungsgerechte Gestaltung von Maschinen und Komponenten. Nur so lassen sich Kontaminationen zuverlässig ausschließen. Die Entwicklung und Konstruktion von Einbausystemen, zu denen die Prozessmesstechnik in Inline-Bauweise gehört, spielt eine zentrale Rolle, um den Vorgaben, der Hygiene, der Gesundheit, der Wirtschaftlichkeit, dem Bedienungs- und Handlungskomfort umfassend gerecht zu werden. Ein besonderes Augenmerk muss auf den eingesetzten Prozessanschlüssen liegen, denn die Verbindung von Messgerät und Produktionsanlage ist eine besonders sensible Stelle.

Das deutsche Recht und europäische Richtlinien geben eine Vielzahl verbindlicher Normen vor. Welche Anforderungen ergeben sich daraus für Ihre Produkte?

Unsere Produkte müssen den gesetzlichen Anforderungen entsprechen, die in den verschiedenen Verordnungen definiert sind. Hier sind zunächst die neue Maschinenverordnung 2023/1230 sowie ergänzende Normen zu Hygieneanforderungen zu nennen, wie die DIN EN 1672-2 und die DIN EN ISO 14159. Hinzu kommen die Verordnung (EG) Nr. 1935/2004 inklusive ihrer Einzelmaßnahmen, die Verordnung (EG) Nr. 2023/2006, die Bedarfsgegenständeverordnung und das Lebensmittel- und Futtermittelgesetzbuch. Die Einhaltung der Anforderungen bezüglich der verwendeten Materialien und der konstruktiven Gestaltung unserer Produkte bestätigen wir durch entsprechende Nachweise und Dokumente. Hinzu kommen die Guidelines der EHEDG und die FDA-Bestimmungen, die ebenfalls in unsere Konstruktionen einfließen.

Diesen Artikel finden Sie in food design 1/2024 auf Seite 24.

Ihr Weg zum Abo: Klicken Sie hier!

„Food Safety und Hygienic Design sind der Markenkern unserer hohen Produktqualität.“

Die von Ihnen erwähnte European Hygienic Engineering & Design Group bietet Unterstützung bei der Umsetzung hygienegerechter Konstruktionen. Welche Bedeutung hat das für Hengesbach?

Die EHEDG entwickelt Leitlinien und Methoden für die Prüfung und Zertifizierung prozesstechnischer Ausrüstung, die dem neuesten Stand der Forschung und Technik entsprechen. Mittlerweile existieren über 50 dieser Leitlinien. Sie betreffen unter anderem Materialien, Oberflächen und technisches Equipment, wie Ventile oder Sensoren. Die Leitlinien beschreiben also sehr detailliert, welche Anforderungen für die Bauteilzertifizierung eingehalten werden müssen. Bei der Konstruktion unserer Messgeräte und Prozessadaptationen setzen wir diese deshalb konsequent um, da sie letzten Endes die praktische Ausgestaltung der gesetzlichen Anforderungen an die Sicherheit von Lebensmitteln beziehungsweise deren Produktion sind.

Inzwischen umfasst die EHEDG rund 750 Mitglieder. Eines davon ist Hengesbach. Was hat Sie bewogen, dem Expertennetzwerk beizutreten?

Hengesbach wirkt seit fast 25 Jahren aktiv als Company Member in der EHEDG mit. Wir sind von der Arbeit der EHEDG überzeugt und unterstützen sie aus Verantwortung gegenüber unseren Kunden und den Endverbrauchern – schließlich ist das gemeinsame Anliegen aller Mitglieder die Produktion sicherer und nachhaltiger Lebensmittel. Ein weiterer wichtiger Aspekt für uns ist die Vernetzung mit Experten aus verschiedensten Bereichen innerhalb der EHEDG. Dieser Wissenstransfer und die Möglichkeit, sich über die eigene Expertise hinaus interdisziplinär auszutauschen sehen wir als sehr wertvoll an. Die EHEDG lädt zudem zur Teilnahme an Seminaren und Kongressen wie auch zur Mitarbeit in den jeweiligen Fachgruppen ein.

Welche Rolle spielen die EHEDG-Zertifikate für Sie?

In der Umsetzung bedeutet Hygienic Design, den Produktionsprozess in seiner Gesamtheit zu betrachten, von den Einzelkomponenten über die Maschinen und die gesamte Anlage, mit dem Ziel, gegebenenfalls eine Risikoanalyse zu erstellen. Hierbei stellen EHEDG-Zertifikate sinnvolle und wirksame Bausteine für die Entscheidungsfindung der Lebensmittelproduzenten dar. Das Zertifizierungszeichen der EHEDG zeigt, dass unsere Instrumente den Leitlinien und damit den Anforderungen des Hygienic Designs entsprechen.

Was hat der Lebensmittelhersteller davon? Experten betonen in diesem Zusammenhang immer wieder: Hygienic Design bedeutet Effizienz …

Das ist richtig, denn Anlagen, die weniger häufig gereinigt werden müssen, haben einen Effizienzvorteil! Auch wenn die Zertifizierung für uns als Prozessmesstechnik-Anbieter ein komplexer und kostenintensiver Prozess ist, sind wir von deren Relevanz für unsere Kunden und deren Produkte überzeugt. Richtiges Hygienic Design minimiert den Reinigungsaufwand, verhindert Fehlproduktionen und damit auch kostspielige Rückrufaktionen sowie mögliche Imageschäden. Ein "falsches" Design hingegen kostet unnötiges Geld.

„Alle unsere Geräte garantieren ein Höchstmaß an Prozesssicherheit.“

Lassen Sie uns konkret über eines Ihrer Messgeräte sprechen, den PZM ...

Mit seinem modularen Prozessanschlusssystem zählt der Druck- und Füllstandstransmitter zu unseren erfolgreichsten Innovationen. Sein frontbündiger Prozessanschluss mit O-Ringdichtung und Edelstahlmembran ist EHEDG Typ EL-Aseptic Class I zertifiziert und für Messungen mit höchsten hygienischen Anforderungen prädestiniert, worauf wir sehr stolz sind. Mit seiner großen Bandbreite an verschiedenen Prozessadaptern kann der PZM sowohl in Füllstandsmessungen wie auch bei anspruchsvollen Druckmessungen selbst unter schwierigen Bedingungen bis 200 Grad Celsius eingesetzt werden. Als "Universalist" bietet er zudem den Vorteil, dass nur ein Gerät für die unterschiedlichen Messaufgaben vorgesehen werden muss.

Welches sind die typischen Einsatzszenarien?

Die Geräte eignen sich für Druck- und Füllstandsmessungen in Rohrleitungen und Behältern. Sie können über eine Vor-Ort-Anzeige bei den Serien 100/200 oder ein Anzeige- und Bedienmodul bei den Serien 101/201 ausgelesen, konfiguriert und diagnostiziert werden. Der PZM liefert äußerst präzise Messergebnisse, wie sie bei Füllstandsmessungen in druckbeaufschlagten Tanks, etwa in Molkereien oder Brauereien, oder auch in atmosphärischen Tanks mit beispielsweise teuren Konzentraten gefordert sind. Das modulare Anschlusssystem des PZM erlaubt unter Verwendung der entsprechenden Einschweißmuffe zudem Druckmessungen bis 100 bar.

Wie wurde der Nachweis der leichten Reinigbarkeit geführt?

Die anspruchsvolle EHEDG-Zertifizierung vom Typ EL-Aseptic Class I des PZM basierte auf drei sequenziell durchgeführten Tests: dem Cleanability-Test, der überprüft, ob das Messgerät CIP-reinigbar ist, dem Sterilizability-Test, der die Dampfsterilisierbarkeit bestätigt, sowie dem Bacteria-Tightness-Test. Er überprüft den Drucktransmitter auf Bakteriendichtigkeit, also ob dieser hermetisch gegenüber dem Außenraum abdichtet. Unabdingbar für die erfolgreiche Zertifizierung ist, dass alle drei Tests bestanden werden.

Wie sauber eine Anlage nach der Reinigung ist, hängt vor allem vom Zustand der produktberührten Oberflächen ab. Was gilt es hier zu beachten?

Ziel der hygienegerechten Gestaltung ist es, Kontaminationen durch biologische, chemische und physikalische Faktoren in Form von Mikroorganismen, Reinigungsrückständen und Fremdkörpern zu vermeiden. Für die verwendeten Werkstoffe heißt das zuallererst: Sie müssen lebensmittelgeeignet sein und beständig gegen die herrschenden Prozess- und Reinigungsbedingungen. Austenitische Edelstähle, wie sie in der Verordnung (EG) Nr. 1935/2004 spezifiziert sind, bilden den Grundwerkstoff. So sollten beispielsweise alle Oberflächen aus inerten, korrosionsbeständigen Materialien bestehen, wie Chrom-Nickel-Stähle oder Sonderwerkstoffe, deren technische Eigenschaften bei den Anwendungen im Lebensmittelbereich stabil bleiben.

„Hengesbach wirkt seit fast 25 Jahren als Company Member in der EHEDG mit.“

Muss es immer Edelstahl sein?

Nein, in den EHEDG-Leitlinien werden auch andere Werkstoffe erwähnt. Komponenten aus Kunststoff kommen zum Beispiel bei Anwendungen in Frage, bei denen geringes Gewicht sowie eine hohe Verschleißfestigkeit und Chemikalienbeständigkeit gefragt sind. Natürlich unterliegen lebensmittelechte Kunststoffe strengen gesetzlichen Auflagen, wie sie etwa in der Kunststoffverordnung EU 10/2011 definiert werden. Der Hintergrund: Kunststoffe können durch Migration kleinster Partikel in das Lebensmittel gelangen und zu Kontaminationen führen. Migrationstests bieten ein Instrument zur Verhinderung dieser Verunreinigungen. Dokumentationen nach erfolgreichen Tests bescheinigen die Eignung für den Kontakt mit Lebensmitteln.

Wenn alle verbauten und an den Prozessen beteiligten Komponenten zum Hygienic Design beitragen müssen: Was bedeutet das für geschlossene Prozesse, wie sie für die Getränke- und Milchindustrie typisch sind?

Nur verlässlich dichte und äußerst beständige konstruktive Lösungen können in derartigen Produktionsanlagen eingesetzt werden. Besonders anfällig für mikrobiologische Verunreinigungen sind auch heute noch Verbindungen und Verschraubungen, Armaturen und Messgeräte, Rohrleitungen, Behälter sowie Wärmeaggregate. Demzufolge rückt die Entwicklung und Konstruktion von hygienegerechten Einbausystemen zunehmend in den Vordergrund, um die Gefahr der Kontaminierung durch Ablagerungen in Toträumen, Antrocknen des Produktes und Adhäsion an Oberflächen auszuschließen beziehungsweise zu minimieren. Über längere Zeit führt dies sonst zu ernsthaften Hygieneproblemen.

Bei der hygienegerechten Konstruktion geht es nicht zuletzt auch darum, die Messgeräte so zu optimieren, dass sie leicht und rückstandsfrei zu reinigen sind ...

Als Material kommt bei uns überwiegend Chrom-Nickel-Stahl zum Einsatz, dessen Oberflächen in verschiedenen Bearbeitungsgüten, wie elektropoliert, ausgeführt werden können. Die maximale Oberflächenrauigkeit liegt bei 0,8 Mikrometern. Wichtige Konstruktionskriterien sind glatte Oberflächen, ab- und ausgerundete Aus- beziehungsweise Innenkannten und die Vermeidung mikro- und makroskopischer Geometrien, wie Rücksprünge, Hinterschneidungen, Toträume und radialer Versatz gefügter Teile. Sowohl Empfehlungen der EHEDG als auch die Normen DIN EN ISO 14159 und DIN EN 1672-2 geben diverse Hinweise auf die Ausgestaltung der Geometrien.

Können Sie das anhand eines Beispiels erläutern?

Der Bereich der Abdichtung an der Schnittstelle zum Prozess spielt hierbei eine wichtige Rolle. Nicht selten müssen konstruktive Anpassungen gefunden werden, um das Messgerät oder die Komponente im Ganzen funktionsfähig zu gestalten. Im Falle der Abdichtung mittels Elastomer treffen Materialen aufeinander, die ein stark divergierendes Ausdehnungsverhalten haben. Im Worst Case ist die Dichtungssituation nicht mehr gegeben, sodass durch konstruktive Anpassungen bei der Entwicklung auch dieser Anwendungsfall beherrscht werden muss. Des Weiteren fließt die spätere Applikation der Komponente im Prozess in die Konstruktionsüberlegungen ein, um mögliche Fehler bei der Installation im Vorfeld auszuschließen.

„Hygienic Design erstreckt sich bei uns über alle Aspekte des Lebenszyklus.“

Ist die Auswahl des Messegeräts erst einmal getroffen, folgt das Einbinden der Komponenten in den Prozess. Worauf müssen Anlagenbauer achten, worauf Lebensmittelproduzenten?

Neben den messtechnischen Eigenschaften nimmt das Anforderungsprofil des Hygienic Designs, so wie wir es bei Hengesbach verstehen, die Aspekte der Lebenszyklus-Betrachtung mit auf. Hygienegerechte Montage wie auch

Welches sind typische Fehler beim Einbau, die zu Hygienerisiken führen?

Beispiele für Fehlerquellen, denen man im Falle eingebauter Messtechnik begegnen kann, sind Einbauten mit nicht reinigbarem Totraum, Applikationen, bei denen Selbstdrainage nicht möglich ist sowie Instandhaltung in nicht richtig bemessenen Intervallen. Unterschätzt wird zudem gerne die Bedeutung des "Vorsichtigen Handlings" bei der Montage. Selbst kleine Stoßbeschädigungen an medienberührten Stellen können ein Hygienerisiko darstellen. Schmutz und/oder Produktrückstände können sich dort festsetzen und zu mikrobiologischen Problemen führen.

Zu den großen Herausforderung für Lebensmittelhersteller zählt es, die im Batch- Betrieb produzierenden Linien auf die CIP-Reinigungsverfahren abzustimmen ...

Die zentrale Aufgabe eines CIP-Systems besteht darin, die gewünschte Sauberkeit ohne Demontage von Komponenten zu erzielen. Konstruktiv muss deshalb gewährleistet sein, dass die Teile sicher reinigbar sind, um jede Schädigung des Produkts durch Mikroorganismen, Fremdkörper und Reinigungsrückstände auszuschließen. Ursachen hierfür können die erwähnten einbautechnischen Defizite sein.

Worauf gilt es hier bei der Auslegung der Messgeräte zu achten?

Die Sensorik ist so auszulegen, dass sie Bedingungen bezüglich Chemikalien- und Temperaturverträglichkeit sowohl bei der Reinigung als auch bei der Sterilisation standhält und die messtechnischen Eigenschaften gewährleistet bleiben. Das bezieht sich gleichermaßen auf die Gehäuseausführungen, bei denen hohe und belastbare Dichtigkeit zum Schutz der Elektronik und Sensorik eine wesentliche Rolle spielt. Sowohl während mehrschichtiger Produktionsprozesse als auch im Rahmen der verschiedensten Reinigungstechniken – mittels Schaum, Hochdruckstrahl oder auch Hochdruckdampf bei unterschiedlichen Temperaturen, Druckkräften, Chemikalien und Einwirkdauer auf die Oberflächen – müssen sich diese Eigenschaften immer wieder aufs Neue bewähren.

„Spannend dürfte auch die Integration von Künstlicher Intelligenz in die Sensoren werden.“

Abschließend die Frage, welche generellen Trends Sie gegenwärtig in der Prozessmesstechnik sehen?

Hersteller, Lieferanten und Betreiber von produktsensiblen Anlagen sind angesichts hoher globaler Dynamik gefordert, die Prozessabläufe stetig zu optimieren beziehungsweise zu automatisieren für noch mehr Effizienz und Sicherheit innerhalb der gesamten Wertschöpfungskette. Die Erfassung und Verarbeitung verschiedenster physikalischer Messgrößen entlang der Prozesse ist hierbei eine der wesentlichen Voraussetzungen. Dies impliziert ganzheitliches Denken und prozesstechnisches Verständnis. Das Ziel bleibt unverändert, Frühwarnsysteme zu schaffen, die letztlich Produktkontaminationen und mithin millionenschwere Rückrufaktionen sowie Imageschäden ausschließen.

Womit Sie die Prozessdatenanalyse ansprechen. Dabei geht es nicht zuletzt um das Identifizieren von Mustern und Trends, die zur Optimierung und Fehlerbehebung genutzt werden können ...

Spannend dürfte deshalb auch die Integration von Künstlicher Intelligenz in die Sensoren werden, wodurch diese in die Lage versetzt werden, eigenständig Entscheidungen zu treffen. Sensortechnik mit IO-Link für flexible und effektive Anbindung in die Steuerungen oder auch Feldbussysteme je nach Marktanforderungen stellen im Rahmen der Digitalisierung, flankiert von den aktuellen Entwicklungen der KI, auch bei Hengesbach einen strategischen Schwerpunkt unserer weiteren Entwicklungen und Innovationen dar.