KOSTENOPTIMIERUNG BEI HOHER EFFIZIENZ

Seite 1/1 1 Minute

Schon bei der Anschaffung ermöglicht der modulare Produktbaukasten des Antriebsspezialisten eine anwendungsspezifische Verringerung der Variantenvielfalt. Im Anschluss lassen sich mit Hilfe der effizienten Lösungen die anfallenden Energiekosten deutlich senken. Abgestimmte Online-Tools erleichtern zudem das Ersatzteilmanagement.

85 Prozent der Lebenszykluskosten eines Antriebs ergeben sich aus dem Betrieb: Energiekosten, administrative Kosten, Service- und Wartungskosten, Schulung und Dokumentation, Personalkosten, Ersatzteilbevorratung sowie Ausfälle und Stillstände, aber auch Kosten für Recycling und Entsorgung. Aspekte wie Energieeffizienz, Betriebssicherheit, Wartungsaufwand und Variantenreduzierung sind daher bei der TCO-Optimierung von zentraler Bedeutung. Besonders positiv ins Gewicht fallen für die Reduzierung der Gesamtkosten auch die lange Lebensdauer und der geringe Wartungsbedarf der Nord-Antriebssysteme. Eine äußerst wirksame Maßnahme, die TCO zu senken, ist der Einsatz moderner Synchronmotoren. Diese haben eine Effizienzklasse, die teilweise besser ist als IE5.

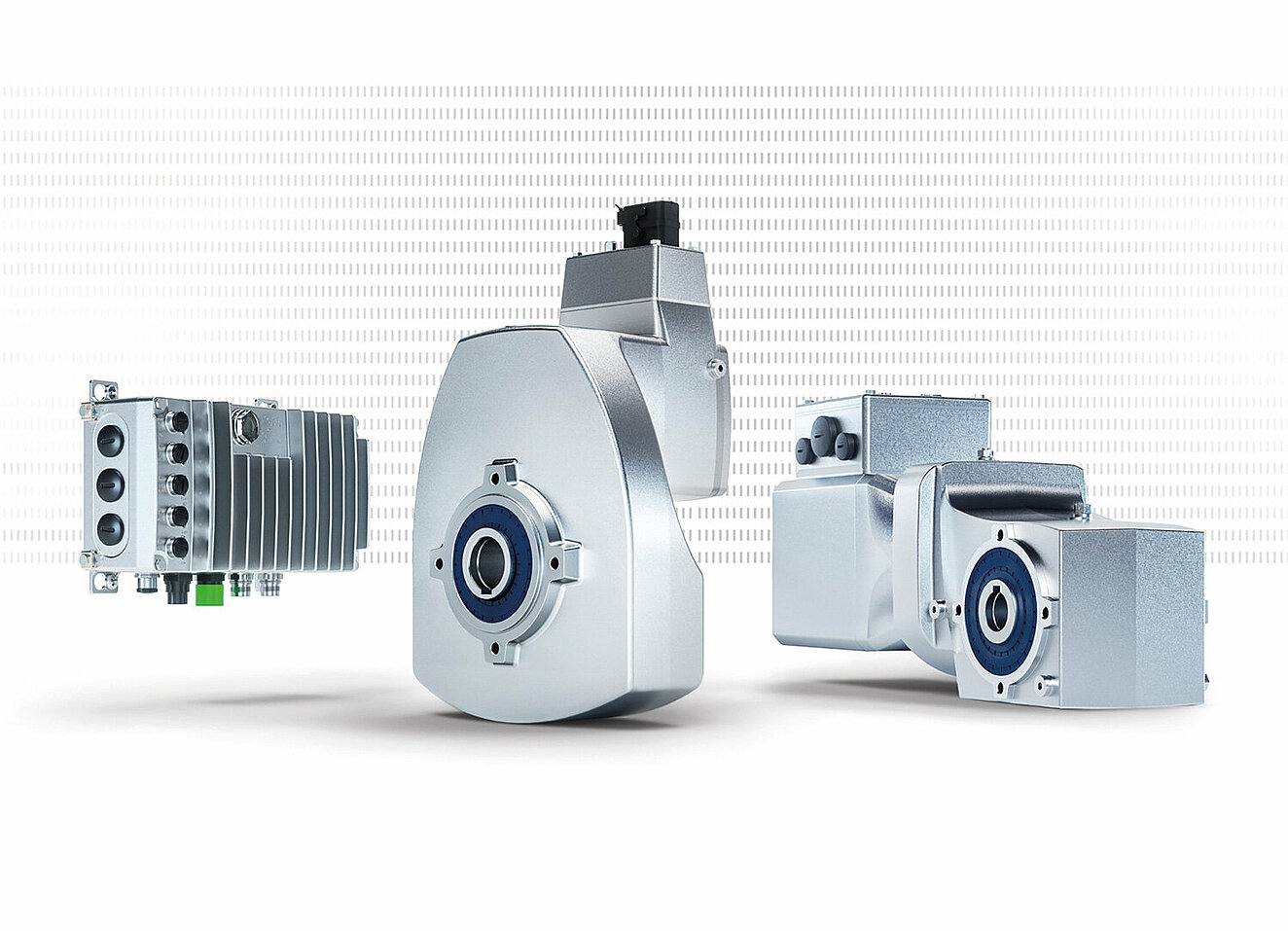

Synchronmotoren entfalten ihr volles Potential bei Anwendungen im Teillastbereich und mit niedrigen Drehzahlen. Die hohen Kostenreduzierungen werden über die gesamte Produktlebensdauer erzielt. Nord Drivesystems legt den Fokus auf höchste Energieeffizienz, maximale Leistungsdichte und bestmögliche Anwenderfreundlichkeit. Das System besteht aus dem patentierten Getriebemotor DuoDrive, dem darin integrierten IE5+ Synchronmotor sowie dem Frequenzumrichter Nordac On und ist eine gute Lösung zur Reduzierung der Total Cost of Ownership.

Mit dem Eco-Service analysieren die Nord-Spezialisten die beim Kunden installierten Antriebe im Hinblick auf Energieeffizienz, Dimensionierung sowie Variantenvielfalt und erstellen ein maßgeschneidertes Antriebskonzept zur Senkung der Lebenszykluskosten für die Bestandsapplikation.