PER SHUTTLE PRÄZISE UNTERWEGS

Seite 1/1 3 Minuten

Ob für Snacks, Pizza, Sandwiches, Fertiggerichte oder Backwaren – Weber steht für die Entwicklung und Bereitstellung innovativer Lösungen zur automatisierten Verarbeitung frischer, haltbarkeitskritischer Lebensmittel. Das beweisen sowohl viele erfolgreiche Kundenprojekte als auch die Exponate auf dem Messestand während der diesjährigen Anuga FoodTec. Eines der Highlights unter den Exponaten war ein innovatives Automatisierungskonzept zur Herstellung von Snacks am Beispiel eines speziellen Setups für Trays mit Käsewürfeln und Minisalamischeiben. Wo anderen Systemen Grenzen gesetzt sind, ermöglicht die vorgestellte Anlage die Umsetzung von Anwendungen und Anforderungen, die sonst nicht realisiert werden könnten.

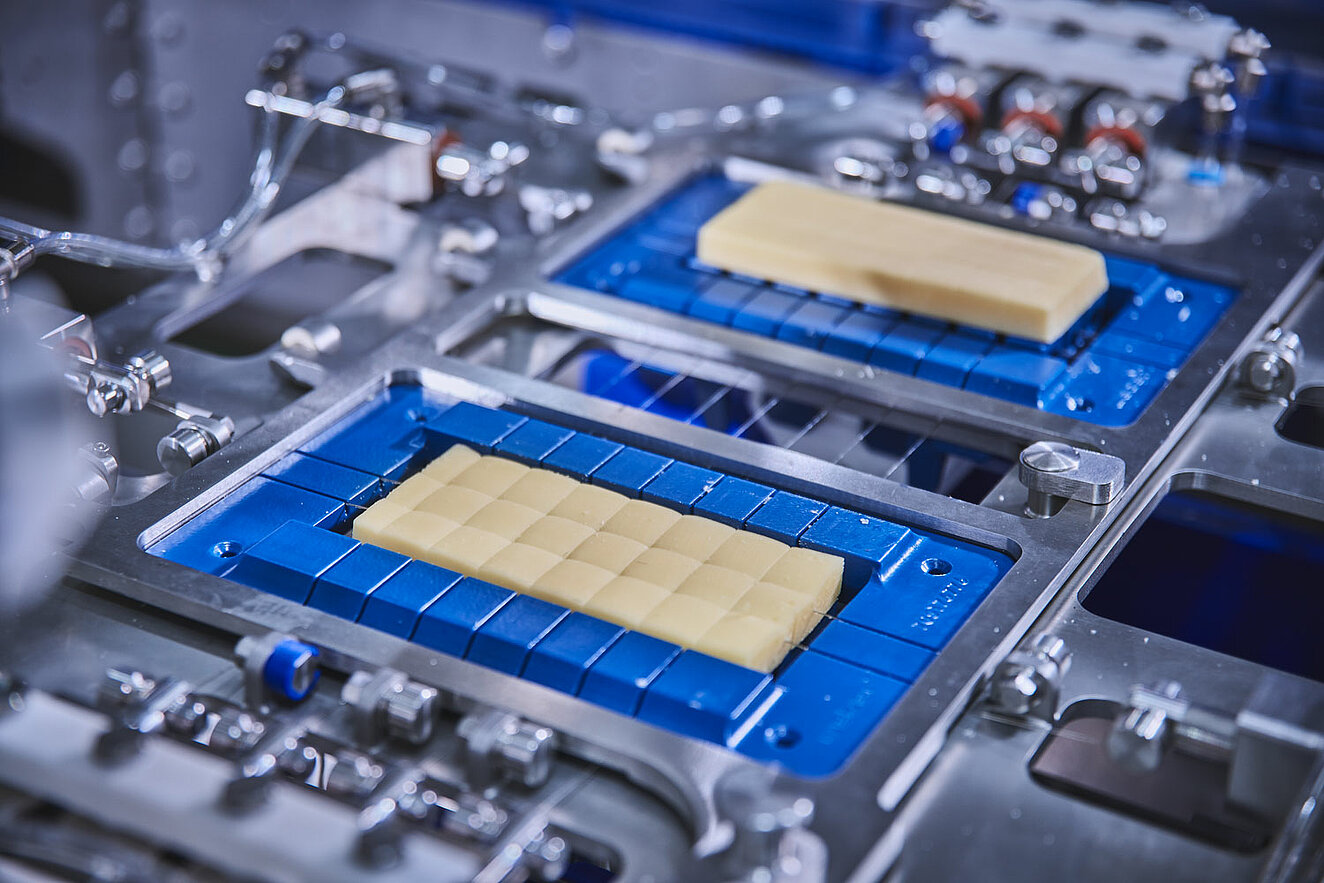

Betrachtet man das Layout dieses Linienkonzeptes, besteht die Konfiguration aus zwei unabhängigen weShuttle-Strecken, welche die für diese Snack-Tray-Anwendung unterschiedlichen Produkte vorbereiten und verarbeiten. Der ersten Strecke ist ein weSlice 4000 vorangestellt, der zweispurig Käsestücke schneidet. Im mittleren Leistungsbereich bietet dieser Kreismesserslicer höchste Flexibilität zur Realisierung vieler Anwendungen auf kleinstem Raum. Die zweite Strecke startet mit einem Slicer 305, der kleinkalibrige Snack-Salami vierfach sauber aufschneidet und zweispurig zu Stapeln portioniert. Auch diese Maschine ist perfekt geeignet zur effizienten Produktion von mittleren Ausbringungsmengen.

Vielseitiges Transportsystem

Das Herzstück der Verarbeitungslösung ist das vielseitige weShuttle-Transportsystem. Ausgezeichnet durch maximale Flexibilität, was Anwendungsvielfalt und räumliche Gestaltungsmöglichkeiten betrifft, lassen sich Linienkonzepte damit präzise auf spezifische Gegebenheiten und Ansprüche auslegen. Die individuelle Spurgestaltung ist ein echter Gamechanger, wenn es darum geht, neue Produktionslinien in bestehende, begrenzte Produktionsräume zu integrieren. Dies spart nicht nur wertvollen Platz, sondern auch bares Geld, da die gesamte Produktionsfläche auf minimalem Footprint optimal ausgenutzt werden kann. Darüber hinaus trägt das weShuttle dank des hohem Automatisierungsgrades zu erhöhter Lebensmittelsicherheit bei. Durch die Verringerung menschlichen Eingreifens in den Produktionsprozess und den hygienetechnischen Vorteilen des Systems werden längere Produkthaltbarkeitszeiten erreicht. Zwischenreinigungen sind schnell und einfach möglich, denn die Portionsträger lassen sich im Handumdrehen werkzeuglos entfernen. Optional kann eine UVC-Entkeimung platzsparend in das System integriert werden, welche die Portionsträger automatisch und kontinuierlich entkeimt und somit wesentlich zur Produktsicherheit beiträgt.

Anpassbare Portionsträger

Mithilfe des ShuttleLoaders werden die weShuttle-Portionsträger beider Strecken automatisch mit den zuvor geschnittenen Käsestücken und Minisalamiportionen beladen. Das System ist in der Lage, eine seitliche Portionslagekorrektur vorzunehmen, was die Prozesssicherheit steigert und manuelle Eingriffe zur Justage der Portionen erübrigt. Die Portionsträger lassen sich je nach Produkt und Anwendung individuell anpassen, was besonders wichtig ist in diesem Linienkonzept, da die Käsestücke noch auf einen weiteren Prozessschritt warten, um zu Käsewürfeln zu werden. Während ein ShuttleLoader die Minisalamiportionen am Ende der einen Linien-Strecke in die Snack-Tray-Verpackungen einlegt, werden die Käsestücke innerhalb der anderen Linien-Strecke zu einem wePick 5130 transportiert. Im Einlaufbereich dieses Roboters befindet sich die Käsewürfel-Station, die keinerlei zusätzlichen Platz benötigt, da sie vollständig darin integriert ist.

Zunächst durchlaufen die Käsestücke eine Ausrichtstation, welche diese vor dem Schneiden exakt in Laufrichtung ausrichtet. Anschließend werden sie mithilfe eines Drahtes sauber in gleichmäßige Würfel geschnitten – für ein exaktes Erscheinungsbild in jeder Packung. Zu einem hervorragenden Ergebnis und damit zu mehr Prozesssicherheit trägt auch die automatische Drahtbrucherkennung bei. Dank der Schneiddrahtüberwachung, welche die Spannung im Schneiddraht misst, weiß der Roboter genau, wann die Käsewürfel fertig geschnitten sind. So kann er diese ohne Zeitverlust direkt vom Portionsträger abnehmen und in die Trays einlegen. Dies geschieht so schonend, dass kein Würfel verrutscht und der Käse optisch ansprechend präsentiert wird. Am Ende der Prozesskette wird das vollständig beladene Tray von einem wePick an eine Verpackungsanlage übergeben.

Hochautomatisierte Produktion

Der Kreativität lebensmittelverarbeitender Betriebe sind mit diesem Automatisierungskonzept keine Grenzen gesetzt. Auch andere Produkte können eingelegt und mit dem weShuttle beliebig und flexibel transportiert werden. Ideal geeignet ist das System auch für die wirtschaftliche, flexible und hochautomatisierte Produktion von Aufschnitt-Mehrsortenpackungen oder Convenience-Produkten wie Sandwiches, die Abfüllung von Fertiggerichten aller Art sowie das Belegen von Pizzen mit Toppings. Und es lassen sich auch andere Arten von Verpackungsmaschinen, beispielsweise Thermoformer, in dieses Automatisierungskonzept integrieren, sodass eine Vielzahl an Packungsarten realisiert werden kann.

Diesen Artikel finden Sie in LT 7-8/2024 auf den Seiten 28 und 29.

Ihr Weg zum Abo: Klicken Sie hier!