„WIR MACHEN DIE FLEISCHVERARBEITUNG LEICHT“

Seite 1/1 10 Minuten

Herr Ollesch, wie wird sich der Markt für Fleischerzeugnisse weltweit in den nächsten Jahren entwickeln? Was ist Ihre Einschätzung?

Global betrachtet befindet sich der Markt noch immer in einer Wachstumsphase. China ist gegenwärtig der größte Fleischproduzent, gefolgt von den USA, der Europäischen Union, Brasilien und Russland. Laut der jüngsten Prognose von Statista wird für verarbeitetes Fleisch im Jahr 2030 weltweit ein Marktvolumen von rund 415 Milliarden Euro erwartet; dies entspricht einem jährlichen Wachstum von 5,16 Prozent. Gefordert sind in der Branche zunehmend moderne Anlagen für innovative und ressourcenschonendere Prozesse – auch, um flexibel auf die Wünsche der Konsumenten reagieren zu können.

Inzwischen sind viele hybride Produkte am Markt zu finden, die weiterhin Fleisch als Rohstoff benötigen ...

Immer mehr Menschen suchen nach Optionen, die mit ihren gesundheitlichen, nachhaltigen und ethischen Werten übereinstimmen. Im Kern geht es um die nachhaltige Ernährung einer wachsenden Weltbevölkerung mit gesunden Proteinen. Obwohl sich der Sektor der Hybridprodukte noch in der Anfangsphase befindet, sind Lebensmittel, die pflanzliche Zutaten mit präzisionsfermentierten oder kultivierten Komponenten kombinieren, vielversprechend für die Transformation der Lebensmittelindustrie. Mit unseren Anlagen sehen wir uns bei Glass für diese Zukunftsthemen der Proteinwirtschaft gut aufgestellt.

Mit Blick auf die diesjährige IFFA: Welche Anwendungen decken die Anlagen von Glass ab?

Die Fleisch- und Wurstverarbeitung hat in Deutschland eine lange Tradition. Glass kann hier auf eine lange Geschichte zurückblicken. Seit über 50 Jahren bieten wir Technologielösungen "Made in Germany" für diverse Segmente in der Convenience Food- und Lebensmittelindustrie. Speziell für Fleisch und Fleischprodukte steht eine komplette Maschinenreihe zur Verfügung, bestehend aus Mischern, Tumblern, Plättern und Steakern. Daneben haben sich unsere Maschinen auch in der Käse-, Gemüse-, Fisch- sowie in der Süßwaren-, Suppen- und Backwarenindustrie bewährt. Speziell für Bäckerei- und Konditoreianwendungen zeigen wir deshalb vom 18. bis 22. Mai auch auf der iba in Düsseldorf unsere Lösungen.

Die von Ihnen angesprochenen Begriffe Tumbeln, Plätten und Steaken bezeichnen allesamt Verfahren, die auf eine mechanische Behandlung von Fleisch abzielen. Warum ist diese so wichtig?

Die drei Verfahren spielen eine entscheidende Rolle bei der Verbesserung von Geschmack und Zartheit. Unsere Vakuum-Misch-Tumbler VSM beispielsweise, machen das Fleisch weich. Und sie sorgen dafür, dass Gewürze, Salz und Marinaden besser aufgenommen werden. Ziel ist es, die myofibrillären Proteine zu aktivieren, womit auch das Wasserbindungsvermögen gesteigert und der Zusammenhalt beim Kochen oder Braten verbessert wird. Mit einem Fassungsvermögen bis 2.700 Kilogramm werden die VSM-Tumbler selbst den anspruchsvollsten Anforderungen in der Industrie gerecht. Unsere kleinen Marinater eigen sich dem gegenüber für die Produktentwicklung und kleine Chargen.

„Wir begreifen uns über den Anlagenbau hinaus als engagierter Technologiepartner.“

Weshalb wird Fleisch plattiert? Worin liegen die Vorteile?

Plattiert werden beispielsweise Teilstücke, wie Rücken, Oberschale und Nuss, die zu Schnitzel oder Rouladen weiterverarbeitet werden. Die Fleischfaser wird durch das Plattieren leicht gebrochen, jedoch nicht zerstört. Die vergrößerte Oberfläche führt zu saftigem Fleisch, so dass ein Schnitzel beim Braten außen knusprig bleibt. Das Ergebnis sind zartere Produkte, die beim Tumbeln mehr Lake und Marinade aufnehmen können. Auch Panaden haften besser an der Oberfläche. Ohne Plätter im industriellen Maßstab wäre das klassische "Riesenschnitzel" genauso wenig denkbar, wie die gebratene Hähnchenbrust, die im Kern genau auf den Punkt gegart ist.

Welche Fehler gilt es beim Plattieren zu vermeiden, wenn man eine optimale Qualität erzielen möchte?

Es muss so schonend wie möglich plattiert werden, denn die Fleischfaser darf nicht beschädigt werden. Kommt es zu einem Saftverlust, wirkt sich dies negativ auf den Ertrag sowie die Zartheit und Qualität der Produkte aus. Die automatischen SPR-Plätter von Glass gewährleisten den Erhalt der Faserstruktur und sorgen für erstklassige Produkte in Bezug auf Konsistenz und Geschmack.

Das "perfekt geplättete" Schnitzel ist also an allen Stellen gleichmäßig dünn und behält während des gesamten Garprozesses seine Form ...

Ja, denn eine homogene Produktdicke ist unerlässlich für hochwertige Fleischprodukte. Wichtig beim Plätten ist zudem die Verarbeitungstemperatur. Temperaturen um den Gefrierpunkt sind ideal, da die Fleischstruktur dann dauerhaft in Form gebracht werden kann. Ist das Fleisch zu warm, formt es sich aufgrund des Memory-Effekts nach dem Plätten teilweise wieder zurück. Um dann die gewünschte Dicke zu erreichen, muss deutlich dünner geplättet werden, was zu ausgefransten Portionsrändern oder gar Löchern führen kann. Sie sind ein Anzeichen für mangelhafte Produktqualität.

Der Markt bietet die unterschiedlichsten Lösungen, angefangen beim traditionellen Fleischklopfer bis hin zu automatischen Plättern. Was müssen Lebensmittelhersteller bei der Auswahl der Anlagen beachten?

In der Regel kommt es hier auf die benötigte Leistung in Stücken pro Stunde an. Für kleine Betriebe reichen der handwerkliche Klopfer oder einfache Maschinen, die für ein optimales Ergebnis gegebenenfalls mehrere Durchläufe benötigen. Bei Mengen oberhalb von 1.000 Schnitzeln am Tag wird die Arbeitsbelastung so groß, dass diese Methoden an ihre Grenzen stoßen. Spätestens dann kommt der Punkt, an dem man die Anschaffung einer automatischen Anlage in Betracht ziehen sollte. Gerade bei Hochleistungssystemen wäre immer auch zu prüfen, wie schonend diese tatsächlich arbeiten.

Was leisten die Anlagen von Glass?

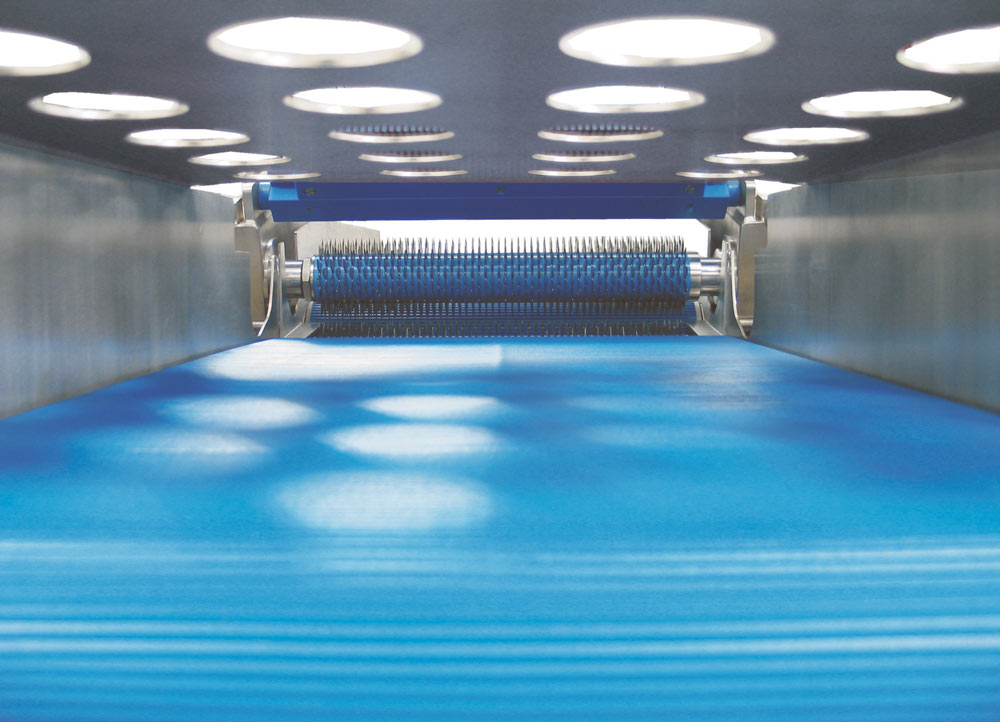

Unsere industrietauglichen SPR-Plätter sind die professionelle Alternative zum Fleischklopfer. Es handelt sich um Durchlaufanlagen, die Fleischstücken eine individuell einstellbare, homogene Produktstärke verleihen. Die frischen oder angefrorenen Stücke werden zwischen zwei konisch zulaufenden Ober- und Unterbändern in der Dicke kalibriert. Im Bandkörper sind zusätzliche Klopfwalzen integriert. Diese stehen aus der Fläche hervor und erzeugen während des Durchlaufs den gewünschten Klopfeffekt. Möglich ist es auch, gewichtsgenau geschnittene, aber in der Dicke variierende Stücke auf die gleiche Stärke zu bringen. Dabei vergrößert sich die Fläche und die Stücke sind optisch gleich.

„Der Anspruch von Glass ist es, Maschinen mit einer langen Haltbarkeit zu bauen.“

Handelt es sich dabei um Stand Alone-Anlagen oder ist auch eine Integration in größere Verarbeitungslinien möglich?

Die Geschwindigkeit der Anlagen kann stufenlos geregelt werden, um den Einsatz in einer kontinuierlich laufenden Linie zu ermöglichen. Am Einlauf sind die Plätter mit einer Sprühdüse versehen. Mit ihr wird ein feiner Wassernebel auf die Fleischoberfläche gebracht, um ein Anhaften an den Bändern zu vermeiden. Am Auslauf befindet sich ein Stabgeflechtsgurt als Übergabeband für die nachfolgenden Maschinen. Der Gurt hat einen so geringen Abstand zum Förderband, dass alle auf dem Unterband befindlichen Fleischstücke schonend abtransportiert werden.

Welche Leistungsklassen stehen zur Verfügung?

Unsere Schnitzel-Plätter eignen sich für eine breite Palette knochenloser Produkte. Abhängig von Kapazität und der Größe der Fleischstücke stehen verschiedene Typen zur Wahl. Unsere kleinste Anlage, die SPR 200, verfügt über selbstzentrierende Bänder mit einer Breite von 200 Millimetern. Sie eignet sich für Steaks oder Hähnchenbrustfilets. Soll Fleisch für Rouladen oder Dönerscheiben verarbeitet werden, reichen selbst die 320 Millimeter Bandbreite der nächstgrößeren SPR 320 oft nicht aus. Für derartige Anwendungen sowie hohe Linienkapazitäten bieten wir mit der SPR 420, SPR 620 und SPR 920 deshalb Lösungen mit entsprechender Bandbreite an. Alle Plätter lassen sich zudem mit anderen Glass-Anlagen kombinieren, beispielsweise den Steakern.

Besonders marinierte Steaks erhalten mittels Steaker einen kräftigen Geschmack. Kleine Einschnitte lassen die Gewürze hier tiefer in die Fleischprodukte eindringen...

Wer den Genuss eines guten Stücks Fleisch zu schätzen weiß, erkennt schnell, dass die Anlagen von Glass den hohen Ansprüchen an dessen Verarbeitung standhalten. Das gilt selbstverständlich auch für unsere Steaker. Wir bieten zwei Ausführungen an. Bei beiden handelt es sich um Durchlaufanlagen mit Kreismessern, die die interne Fleischstruktur der Fleischstücke auflösen – ohne dass die Formstabilität darunter leidet. Die Schnitttiefe lässt sich über den verstellbaren Abstand zwischen den Messerwalzen stufenlos regulieren.

Welche Ausführungen stehen konkret zur Auswahl?

Zum einen unser Schnitzelsteaker GSS, der mit kürzeren, aber breiten Klingen bestückt ist. Er eignet sich, um Schnitzel oder Steaks zu mürben und damit eine gleichbleibende Produktqualität zu erzielen. Auf der Rückseite der Messerwalzen befinden sich Abstreifer, um diese von mitgenommenem Fleisch und Sehnen freizuhalten. Der GSS kann auch in anderen Anwendungen genutzt werden, etwa um Speckscheiben auf Steaks zu fixieren, damit sich diese in der Pfanne oder auf dem Grill nicht voneinander trennen. Eine ganz andere Einsatzmöglichkeit bietet der Kochschinkensteaker GS 720 ...

Wie unterscheidet sich der Kochschinkensteaker vom Schnitzelsteaker?

Beim GS 720 handelt es sich ebenfalls um eine Durchlaufanlage mit zwei Messerwalzen, die allerdings über längere, spitze Klingen verfügt. Die Messerwalzen sorgen für tiefere Einschnitte und eine Vergrößerung der Oberfläche für die injizierte Lake. Auch diese Messerwalzen werden mit speziell geformten Abstreifern sauber gehalten. Zusätzlich ist eine Druckwalze im Auslauf eingebaut.

„Unsere industrietauglichen Plätter sind die professionelle Alternative zum Fleischklopfer.“

Welche Aufgaben übernimmt die Druckwalze?

Die Druckwalze verteilt die injizierte Pökellake gleichmäßig im Muskelgewebe und reduziert damit lokale Konzentrationsunterschiede. Auf diese Weise sorgt sie für eine gleichmäßige Farbe und Geschmacksverteilung. Zusätzlich wird Zellsaft auf dem Fleisch freigesetzt, was das Lösen der myofibrillären Proteine begünstigt und die Tumbling-Zeiten reduziert – ein Grund, warum unsere Kochschinkensteaker in der Regel hinter dem Injektor zum Einsatz kommen. Die Lake kann sich so besser im Fleisch verteilen und die aufgerauten Oberflächen des Muskelfleischs verbinden sich im späteren Kochprozess besser miteinander. Der Scheibenzusammenhalt wird deutlich verbessert und die Ausschussrate im Slicer reduziert.

In der Vergangenheit wurde die Geschwindigkeit der Anlage, dass heißt der Druck von Messerwalze und Druckwalze sowie der Abstand der Walzen manuell justiert. Auf der IFFA stellen Sie die vollelektronische Version des Kochschinkensteakers vor ...

Das bisherige Einstellen über Schrauben und Handräder funktionierte reibungslos, machte das Anpassen der Maschine an individuelle Produkte aber umständlich. Mit dem GS 720 lassen sich jetzt bis zu 99 Rezepturen in der Steuerung hinterlegen und per Touch-Panel abrufen. Stufenlos einstellbar sind die Geschwindigkeiten, Drücke und Distanzen der jeweiligen Walzen. Zudem besteht die Möglichkeit, die beiden Messerwalzen mit unterschiedlichen Geschwindigkeiten zu betreiben, um die Oberfläche der Fleischstücke zusätzlich aufzurauen, damit die Stücke im weiteren Prozess besser aneinander haften. Zudem lässt sich die Anlage in einem Transportmodus betreiben, bei dem alle Walzen in der oberen Endlage arretiert sind. Der GS 720 kann also in der Linie verbleiben, wenn kein Steaken gewünscht ist.

Lohnt sich die Investition auch für kleinere Betriebe?

Viele unserer Kochschinkensteaker laufen weltweit bei großen industriellen Fleischwarenproduzenten. Dort können sie den Ausschuss im Slicer um mehrere Prozentpunkte verbessern, sodass sich eine neue Anlage schnell amortisiert. Im handwerklichen Bereich sehen wir, dass sich viele Betriebe und Caterer die fertig geplätteten Schnitzel und Steaks zuliefern lassen. Das führt bei den mittelgroßen Betrieben dann dazu, dass die Kapazitäten so stark wachsen, dass sich die Anschaffung einer automatischen Anlage zum Plätten rechnet. Auch der Schnitzelsteaker lohnt sich in solchen Fällen, da dort die handwerklichen Lösungen nicht mehr wirtschaftlich sind.

Die Fleischwirtschaft gilt als anspruchsvolles Umfeld. Priorität haben Hygiene und Sicherheit. Wie wirkt sich dies auf die Konstruktion der Anlagen aus?

Nahrungsmittelmaschinen werden in der EUMaschinenverordnung (EU) Nr. 2023/1230 als besondere Maschinen betrachtet, die neben den allgemeinen Sicherheitsanforderungen auch Forderungen nach der Reinigbarkeit erfüllen müssen. Eine ganzheitliche Betrachtung der Hygienerisiken in der Konstruktionsphase ist deshalb selbstverständlich für uns, ebenso wie die reinigungsgerechte Auslegung unser Anlagen. Dazu gehört es auch, dass man Komponenten demontieren und austauschen kann. Dank EasyClean-Ausführung sind Bandwechsel und Reinigung bei unseren Steakern und Plättern innerhalb weniger Minuten möglich.

Das Stichwort, das in diesem Zusammenhang häufig fällt, lautet Hygienic Design ...

Alle Bauteile werden dahingehend regelmäßig auf ihre Eignung geprüft und neu am Markt erhältliche Komponenten auf ihr Hygienic Design beleuchtet. Glass ist Mitglied in der European Hygienic Engineering and Design Group (EHEDG) und beachtet die entsprechenden Guidelines von Beginn an bei der Konstruktion. Für uns gibt es aber darüber hinaus noch weitere Prioritäten, die unsere Maschinen erfüllen müssen ...

Welche sind das?

Anlagen für die Fleischwarenindustrie müssen besonders robust sein, da dort ein raues Arbeitsumfeld herrscht. Wenn die zum Einsatz kommenden Maschinen nicht entsprechend dickwandig und aus hochwertigen Materialien gebaut sind, überstehen sie keine 20 Jahre. Der Anspruch von Glass an "Made in Germany" ist es, Maschinen mit einer langen Haltbarkeit zu bauen. Bei Eigenanfertigungen garantieren wir deshalb die Ersatzteillieferung über die gesamte Lebensdauer der Maschine. Wenn wir durch Rücksprache mit den Kunden oder unseren Service sehen, dass Punkte weiter verbessert werden können, dann setzten wir das in der Regel zeitnah in der Serie um.

Zu den rauen Arbeitsumgebungen kommt noch der Einsatz von Hochdruckreinigern und andern Reinigungsgeräten. Die Anlagen müssen also gebaut werden, dass kein Wasser eindringen kann ...

Der Einsatz entsprechender IP-zertifizierter Bauteile ist dafür eine Voraussetzung. Nicht alle Motoren lassen sich aber in einer höheren Schutzklasse ausführen, was bedeutet, dass sie mit gekapselt werden müssen. Bei den umgebenden Gehäusen muss dann sichergestellt werden, dass die Reinigungsmedien ablaufen können. Ein wichtiger Punkt ist auch die Kondensatbildung. Dringt feuchte Luft in die Maschine ein, kann im Innern Kondensat entstehen, was zu Bauteilversagen führen kann – auch solche Effekte benötigen die Aufmerksamkeit unserer Konstruktionsteams. Eine der Herausforderungen beim Sonderbau von Nahrungsmittelmaschinen ist es, Gefährdungen, die sich später im Betrieb ergeben können, schon im Vorfeld zu erkennen.

Zu den Herausforderungen zählen neue Produkteinführungen. Sie erfordern ein Einbinden einer neuen oder ein Aufrüsten einer alten Maschine, damit die Linie weiter betrieben werden kann ...

Da die Anlagensicherheit bei den Lebensmittelproduzenten immer mehr in den Fokus rückt, führen wir inzwischen auch bei den Kunden diesbezügliche Gespräche zunehmend auf Augenhöhe. Wenn etwa wegen geforderter Sicherheitsabstände eine Anlage größer ausgelegt werden muss, als es für die Produktion eigentlich erforderlich wäre, trifft das inzwischen auf Verständnis – das war nicht immer so.

„Kochschinkensteaker von Glass laufen weltweit bei großen Fleischwarenproduzenten.“

Der globale Handel mit Maschinen zur Fleischverarbeitung erreichte im Jahr 2023 mit fast 2,7 Milliarden Euro einen Rekord. Welche Impulse erwarten Sie sich im Mai von der IFFA?

Die ungebrochene Nachfrage nach leistungsstarken Nahrungsmittelmaschinen lässt einen erfolgreichen Ausblick auf die diesjährige IFFA zu. Für uns als mittelständisches Familienunternehmen ist die Messe eine wichtige Plattform, um Geschäftskontakte zu knüpfen und zu pflegen – und eine Gelegenheit, mit Knowhow und Branchenkompetenz zu punkten. Dabei begreifen wir uns, über den reinen Maschinenbau hinaus, als einen umfassenden und engagierten Technologiepartner. Mit diesem Konzept und unserer hohen Fertigungstiefe sind wir kontinuierlich gewachsen. Unser Team aus Ingenieuren, Lebensmitteltechnologen und Vertriebsmitarbeitern sorgt dafür, dass wir im Technikum in Paderborn auch individuelle Projekte erfolgreich umsetzen.

Wo sehen Sie die aktuellen Wachstumsfelder im Maschinenbau?

Preisdruck, Produktvielfalt und der anhaltende Fachkräftemangel in der Fleischwirtschaft erfordern effiziente Arbeitsprozesse, um im globalen Wettbewerb zu bestehen. Vor diesem Hintergrund benötigen die Produzenten exakt auf ihre Abläufe zugeschnittene Lösungen, bei denen die prozessübergreifende Automatisierung im Mittelpunkt steht. Ein steigender Wertanteil bei den Anlagen liegt ganz klar bei der Steuerung und dem Human Machine Interface. Der Einsatz von KI ist ein weiterer großer Trend in der Branche, denn Daten werden mittlerweile an praktisch allen Stellen der Prozesskette erhoben.

Welche Lösungen wird Glass auf der diesjährigen IFFA in Frankfurt vorstellen?

Wir werden selbstverständlich alle Steaker und Plätter auf unserem Stand präsentieren. Darüber hinaus stellen wir diverse weitere Anlagen zum Kochen, Zerkleinern und Kühlen von Suppen, Eintöpfen und anderen Produkten vor. Zusätzlich zu den Maschinen werden wir einen separaten Stand in Frankfurt haben, der über die neueste Generation unserer Anlagensteuerung informiert. Mit der neuen Steuerungsarchitektur werden wir flexiblere Rezepturen abbilden und auf mehr Sensorik zugreifen können. Dank des herstellerunabhängigen Datenaustauschs über normierte Schnittstellen wie OPC/UA wird die Anbindung an die übergeordneten Prozessleitsysteme einfacher – und der Einsatz von Machine Learning-Technologien rückt in greifbare Nähe.

Diesen Artikel finden Sie in LT 4/2025 auf den Seiten 32 bis 35.

Ihr Weg zum Abo: Klicken Sie hier!