VIER ROTIERENDE FILTERMODULE

Seite 1/1 4 Minuten

Die Dresdner Whisky Manufaktur will künftig in der sächsischen Landeshauptstadt jährlich bis zu eine Million Flaschen der Single-Malt-Marke "Hellinger 42" produzieren. Warum das Unternehmen sich als Pionier für die Kombination aus Maischefiltration und Schrotmühle von Ziemann Holvrieka entschieden hat, erklärt Geschäftsführer Jörg Hans: „Zum einen haben uns die Technik und der Anbieter überzeugt. Zum anderen waren wir räumlich sehr eingeschränkt. Für weitere Maschinen wäre schlichtweg kein Platz gewesen.“

Nessie besteht in der Standardausführung aus vier rotierenden Siebfiltermodulen mit einem Durchmesser von einem Meter, die in Reihe auf einem gemeinsamen Rahmen angeordnet sind. Die Maische durchfließt diese Module nacheinander, dabei drehen sich die Rad-Segmente in Strömungsrichtung. Unterstützt wird der Maischetransport durch die Schwerkraft, die aus der kaskadischen Anordnung resultiert.

Über die Drehzahl der Rad-Paare lässt sich die Verweilzeit des Trebers im Modul beeinflussen. In der Grundeinstellung von acht Umdrehungen pro Minute benötigt ein idealisiertes Maischepartikel rund drei Minuten für den Weg durch die vier Module. Die Drehzahl ist für jedes Modul individuell einstellbar, die Verweildauer lässt sich prozess- und stufenabhängig regeln.

Die Fest-Flüssig-Trennung erfolgt unmittelbar am unteren Kreissegment des Filtersiebs. Die separierte Würze wird in einem geschlossenen System kontinuierlich abgeleitet und staut sich im Modul nicht an. Ein direkter Kontakt zur Umgebung ist ausgeschlossen. Die Feststoffe verbleiben zwischen den Siebflächen der Rad-Paare, Rotation und Schwerkraft fördern sie zum nächsten Modul. Für den Trenneffekt ist keine besondere Spelzen-Erhaltung erforderlich und auch feines Schrot kann gut verarbeitet werden.

Hochkonzentrierte Maischen

Aus der Drehung der Siebscheiben und der Trägheit der Suspension ergibt sich eine Relativbewegung an der Oberfläche des Siebs. So entsteht ein Selbstreinigungseffekt und es baut sich keine Filterschicht auf, die den Würze-Durchfluss blockieren könnte. Damit eignet sich die Trenntechnik sehr gut, um hochkonzentrierte Maischen zu läutern und alternative Rohstoffe mit hohem Schüttungsanteil zu verarbeiten. „Wir maischen zwei Teile Wasser mit einem Teil Malz ein und fahren dann mit etwa 27 bis 30 Grad Plato auf die Nessie. Das klappt einwandfrei“, bestätigt Jörg Hans.

Zur Extraktion der Treber wird das Anschwänzwasser nur zwischen den beiden letzten Radmodulen aufgegeben. Die daraus entstehende niedrigkonzentrierte Würze aus Modul Vier wird zwischen die Module Zwei und Drei zurückgewaschen. Die Würze aus Modul Drei geht zurück auf den Übergang von Modul Eins zu Zwei. Diese doppelte Rekuperation ermöglicht die hohen Stammwürzen zum Fermentationsbeginn. So ergibt sich eine vierstufige Separation mit zwischengeschalteten dynamischen Treber-Extraktionen. Dabei lassen sich die Volumenströme für die zulaufende Maische, das Anschwänzwasser sowie für die ablaufende Würze und den Treberaustrag in Qualität und Quantität variabel einstellen. Gleiches gilt für den Einspeisepunkt des jeweiligen Fluids. Der Gesamtprozess läuft vollautomatisiert. Der Anwender kann die Fluidführung als Rezeptparameter für unterschiedliche Produkte hinterlegen und entsprechend auswählen.

„Wir gehen dann mit etwa 23 Grad Plato in die Gärung“, erklärt Jörg Hans. Beim Standardverfahren mit Läuterbottich ist ein Gesamtwassereinsatz bei Einmaisch- und Extraktionswasser von acht bis neun Liter pro Kilogramm Malzschüttung üblich. Aufgrund der turbulenten Auswaschung in den Nessie-Übergängen zwischen den Modulen und der effizienten Rekuperation benötigt die Lösung von Ziemann Holvrieka dagegen lediglich sechs bis sieben Liter. Ein aus Sicht des Anwenders weiterer wichtiger Aspekt ist die hohe Prozessgeschwindigkeit, bei der die Abmaisch- der Läuterzeit entspricht. Die beiden Kernprozesse des Läuterns, die Separation sowie das Auswaschen des Extrakts, finden gleichzeitig statt.

Mit der Standardauslegung erreicht die Läutereinheit einen Durchsatz von 45 Hektoliter Maische pro Stunde. Eine höhere Leistung ließe sich durch eine Erweiterung der modularen Siebeinheiten umsetzen. In diesem Fall werden bei jedem der vier Module weitere Rad-Paare auf die Antriebswelle montiert. Zwei doppelte Siebscheiben pro Modul vergrößern die Läuterleistung auf 90 Hektoliter pro Stunde. Durch entsprechende Parametrierung der Siebscheiben-Drehzahl oder der Leistung der Maischepumpe lässt sich der Prozess auch an kleinere Maischevolumen und deren Durchsatzleistung anpassen.

Deutliche Energieeinsparungen

Für geringere Maischevolumen bietet sich zudem ein zweistufiges Verfahren mit einer "halben" Nessie an. Diese verfügt über lediglich zwei Module, die im ersten Durchgang die Aufgaben der Stufen Eins und Zwei der Standard-Nessie übernehmen. In einem zweiten Durchgang fungieren sie als Stufen Drei und Vier. Beschickt wird das Läutersystem aus einem Maischebottich, in einem weiteren Gefäß wird die Maische nach der ersten Passage zwischengelagert. Diese beiden Module leisten 45 Hektoliter pro Stunde. Bezogen auf die Gesamtleistung sind also entweder das halbe Volumen in derselben Zeit oder das ganze Volumen in der doppelten Zeit zu verarbeiten.

Durch die fehlende Würzekochung bei der Herstellung von Whisky und durch die Unempfindlichkeit von Nessie gegenüber höheren Viskositäten in der Maische bietet sich dem Anwender eine weitere attraktive Möglichkeit: das Anschwänzen mit Kaltwasser. Daraus ergeben sich bei vergleichbarer Ausbeute deutliche Energieeinsparungen. Zum einen ist es nicht nötig, das Anschwänzwasser aufzuheizen, zum anderen muss die Würze auf dem Weg zum Gärtank weniger abgekühlt werden, um die Anstelltemperatur zu erreichen. Außerdem lässt sich die warme Würze aus dem dritten Modul auch für das Einmaischen des Folgesuds nutzen. Dementsprechend weniger Energie ist hier zuzuführen. Höher sind dagegen die in der Würze enthaltenen Hefevitalstoffe wie Zink und Fettsäuren. Mit sichtbarer Wirkung: „Wir benötigen keine Würzebelüftung mehr“, unterstreicht Jörg Hans.

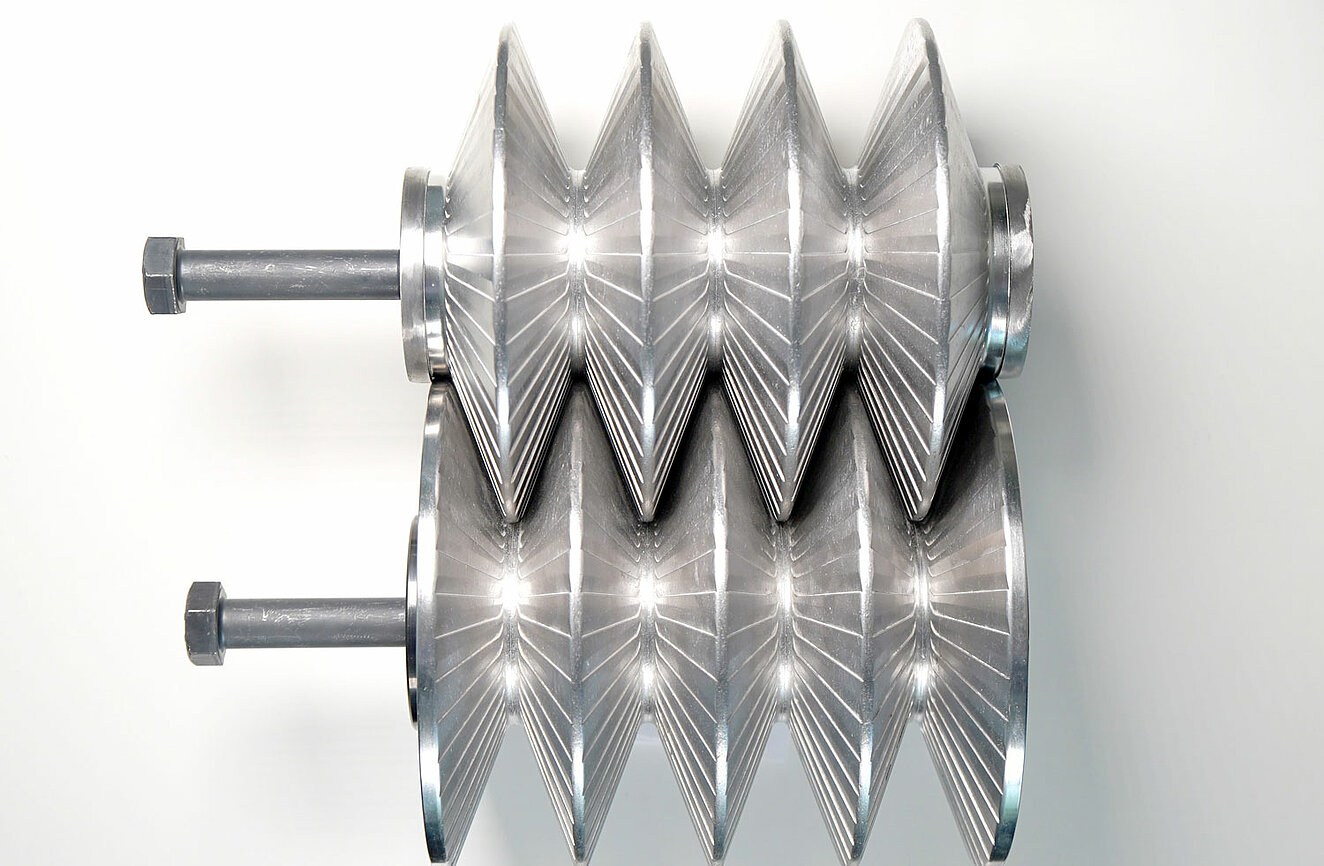

Versorgt wird Nessie von einer Schrotmühle des Typs T-Rex. Deren Herzstück ist das Mahlwerk. Es besteht nicht aus zylindrischen Walzen, sondern aus sich ineinander verzahnenden, doppelkegeligen Scheiben, die einen zickzackförmigen Spalt bilden. So entsteht eine große Mahlfläche auf kleinem Raum. Das ermöglicht ein sehr kompaktes, leichtes Mühlendesign mit geringem Platzbedarf. Ein Fakt, den Jörg Hans besonders hervorhebt: „Wir sind räumlich sehr eingeschränkt. Hier spielte uns in die Karten, dass T-Rex nur rund ein Drittel des Platzes einer Standardmühle benötigt.“ Die Anordnung der Mahlscheiben erzeugt zudem einen verkleinerten Einzugswinkel zum Mahlspalt, womit die kompakte Maschine einen Durchsatz von fünf Tonnen pro Stunde aufweist. Diese Leistung ist ausreichend, um ohne Zwischenpuffer zu arbeiten – Schroten und Einmaischen finden zeitgleich statt.

Mit der Schrotmühle T-Rex kann der Anwender – ohne die Grundkonstruktion der Mühle zu verändern – ganz verschiedene Rohstoffe bei unterschiedlichen Schrotarten und Durchsatzmengen verarbeiten. Hinzu kommen weitere Vorzüge wie eine hohe spezifische Leistung, ein niedriger Energieverbrauch sowie eine vereinfachte Wartung und Reinigung. Oder wie es Jörg Hans von der Dresdner Whisky Manufaktur abschließend zusammenfasst: „Für unsere Rahmenbedingungen und Produkte ist diese Mühle genauso wie die Läuterarbeit einfach maßgeschneidert. Wir haben auch schon die erste Prämierung für unseren Feinbrand bekommen. Da spricht das Ergebnis einfach für sich.“

Diesen Artikel finden Sie in LT 7-8/2024 auf den Seiten 30 und 31.

Ihr Weg zum Abo: Klicken Sie hier!